钻头压力的选择和钻头转速的选择

生产中用得最多的是磨锐式硬质合金钻头,而自磨式钻头的钻进规程与磨锐式有共同之处,故本节着重讲述磨锐式钻头的规程选择,对自磨式仅强调其规程参数的特点。

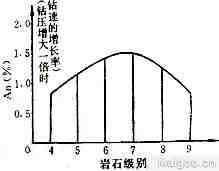

钻压是决定硬质合金钻头机械钻速的最重要参数。在图5--1所示的钻压钻速曲线中,如果在a点钻压的基础上继续增加钻压,其钻速将呈直线增长。钻压增大一倍时钻速增长率的试验曲线(图5-5)也证明了这一点。图5-5表明,对不同岩石而言,其钻速增长率对钻压的敏感程度是不同的。其中以中硬-硬(Ⅵ~Ⅶ级)岩石最敏感,也就是说,这类岩石增大钻压最有效。而Ⅳ~Ⅴ级岩石如果钻压过大,将使孔底排粉和冷却条件恶化,从而阻碍了钻速的成比例上升;另外Ⅷ~Ⅸ级岩石基本不适宜用硬质合金钻进,在钻杆强度允许的范围内很难通过增大钻压来使钻速呈直线增长。

图5-5 钻压增大一倍时,钻速增长率与岩石级别的关系

在钻进中,应充分发挥切削具初刃的切入破岩优势。实践证明,硬质合金钻进开始时就应以允许的最大初始钻压钻进。如果初始钻压不足,在切削具磨钝后,再增大钻压也不可能获得好的钻效。

以上从两个方面分析了增加钻压的意义,在岩石方面--钻压是产生体积破碎的决定性因素,尤其在中硬岩层中钻进时,增加钻压对提高钻速更为有效;在切削具方面--初始钻压应取合理的最大值,以充分发挥切削具初刃的优势。随着切削具被磨钝,应逐渐补充钻压。但须注意,在钻进过程中频繁调整钻压可能导致岩心堵塞及钻孔弯曲。同时,由于孔内钻柱的振动等原因,钻头上的实际瞬时钻压值与地表的测量值有较大差距。

目前,还没有一个公认的能反映上述影响因素的钻压公式。在实际生产中,一般根据经验(表5-1)首先选择每颗切削具上的压力值p,然后在钻进过程中根据钻速的变化情况,适时加以调整。钻头上的总压力为

P总=p×m (5-11)

式中: p--每颗切削具上应有的压力;m--钻头唇面上的切削具数目。 表5-1 YG8硬质合金切削具的单位压力推荐值

岩 层 切削具形状 单位压力推荐值p(kN/颗)

Ⅰ~Ⅳ级 软-部分中硬岩石 片 状 0.40~0.70

Ⅴ~Ⅶ级 中硬-部分硬岩石 方柱状 0.80~1.20

中八角柱状 0.90~1.40

大八角柱状 1.50~1.80

研磨性大的岩石 方柱状 1.20~1.40

中八角柱状 1.20~1.70

如果岩石愈硬,可钻性级别愈高,p值可取上限;岩石的研磨性越高,p值也应该越大,以免切削具未能有效地切入岩石即被磨钝;对粘性大,易糊钻的软岩,应取比推荐值更小的p值,以免进尺过快,排粉、冷却困难酿成事故;对裂隙性岩石,也应取较小的p值,以免发生崩刃。

二、钻头转速的选择

人们长期习惯用转速n来表述钻头的回转速度,实际上用钻头切削具的线速度v更科学,它消除了口径的影响。两者的关系为(m/s) (5-12)式中: D--钻头平均直径,m;n--钻头转速,r/min。

选择钻头转速的主要依据是岩石的性质和破岩的时间效应影响。图5-2所示的钻速转速关系曲线已表明,在软岩层中钻进时(曲线Ⅰ)提高转速的效果最明显;而在另两类岩石中(曲线Ⅱ、Ⅲ)由于破岩的时间效应影响更显著,故钻速随转速而增大的趋势下降。

所谓时间效应指的是,岩石在切削具作用下,从发生弹性变形-形成剪切体-跳跃式吃入岩石至一定深度,需要一个短暂的时间Δt。即要求承受载荷的切削具在即将发生破碎的岩石表面停留一个短暂的时间Δt,使裂隙得以沿剪切面发育至自由面,才能形成剪切体。如果转速超过临界值(n>n0),则切削具作用于岩石的时间小于Δt,岩层中的裂隙尚未完全发育载荷便移走了,从而造成破岩深度减少,甚至使岩石破碎状态转化为表面破碎。

岩石的研磨性影响也从另一个角度说明了时间效应的重要性, 当转速过高(n>n0)时, 不仅破岩深度减小,而且切削具在单位时间内与岩石的摩擦功明显加大, 切削具快速被磨钝, 造成接触面上比压降低,从而使得在岩石中裂纹发育所需的时间间隔更长,对破碎岩石更加不利。

综上所述,对于较软的、研磨性较小的岩石,可以用增大转速的办法来提高钻速;而在硬的、研磨性较强的岩石中,转速过高不仅不能提高钻效,而且对钻进过程无益有害。一般推荐的转速值用线速度表示(表5-2),选择转速的取值范围时,还应考虑到钻头形式、冲洗液类型(有无润滑剂)、钻机能力、钻杆柱的强度和切削具的情况,通过综合分析来确定所需的转速值。

表5-2 硬质合金切削具的线速度推荐值

岩 石 性 质 线 速 度 取 值 范 围(m/s)

软的、弱研磨性岩石 1.2~1.6

中硬的、具有研磨性的岩石 0.9~1.2

中硬-硬的研磨性岩石 0.6~0.8

裂隙性岩石 0.3~0.6

哎呀,环球小编暂时没收集到钻头相关的品牌排行,可以看看右侧信息,有很多与《钻头压力的选择和钻头转速的选择》相关的资讯